30 Nov errores-formulacion-bebidas-zumos-concentradosLos 7 errores más comunes al formular bebidas con zumos y concentrados (y cómo evitarlos)

Formular una bebida industrial parece sencillo, pero la realidad es mucho más compleja.

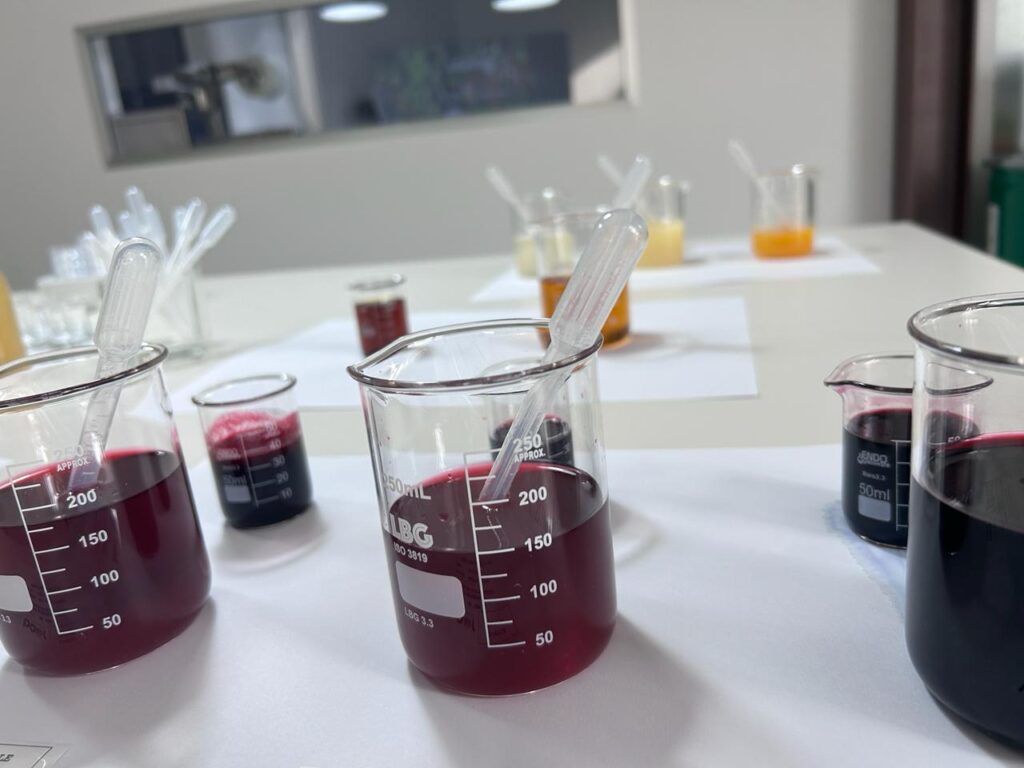

Color inconsistente, turbidez inesperada, sedimentos, oxidación, cambios de pH y problemas en el pasteurizado son fallos frecuentes en líneas de producción.

En este artículo te presento los 7 errores más habituales que cometen los equipos de I+D y formulación de bebidas, y cómo evitarlos desde el principio para garantizar estabilidad, seguridad alimentaria y calidad constante. Evitar estos 7 errores garantiza bebidas más estables, más limpias, más seguras y con una vida útil más larga.

En la industria de zumos y concentrados, la calidad empieza en la formulación y termina en un control de procesos preciso.

Este conocimiento técnico permite a fabricantes, desarrolladores y equipos de I+D trabajar con fórmulas más robustas y sin sorpresas en planta.

No controlar el pH final de la bebida

El pH afecta directamente:

La seguridad microbiológica

La intensidad del color

El perfil de sabor

Las condiciones de pasteurización

La estabilidad del producto final

Ajustar el ácido al principio es un error: siempre debe ajustarse al final del lote, con la mezcla completa.

Seleccionar el concentrado incorrecto para la matriz-filling

Dos concentrados con el mismo °Brix pueden ser completamente diferentes.

Problemas comunes:

Turbidez en bebidas que deberían ser clear

Sedimentación por partículas grandes

Astringencia excesiva en frutas como granada o aronia

Aromas metálicos por mala estabilidad térmica

Cómo evitarlo:

Analizar turbidez, color Lab*, pH, ratio glucosa/fructosa, fibra, viscosidad y comportamiento térmico.

Oxidación de la vitamina C por mala incorporación

El ácido ascórbico se oxida rápidamente si:

Se añade demasiado pronto

Hay oxígeno disuelto

El pasteurizado es muy fuerte

El envase es permeable al O₂

Esto provoca oscurecimiento y sabores viejos.

Solución: añadirla al final y en frío.

Ajustar el color antes del tratamiento térmico

El calor altera el color de muchas frutas:

Granada

Aronia

Zanahoria

Tomate

Remolacha

Ajustar el color en crudo es un error: el resultado final no coincide tras la pasteurización.

Consejo: realizar un test térmico previo y ajustar color después.

Elegir el ácido incorrecto

Cada ácido afecta de forma distinta:

Cítrico: limpio, ácido fuerte, pero intensifica astringencia en granada.

Málico: más redondo, ideal para manzana y uva.

Tartárico: muy estable, sabor agresivo.

Láctico: suaviza, pero poco natural en bebidas 100% zumo.

Usa siempre primero el ácido predominante de la fruta base.

No controlar turbidez y filtración

La turbidez es crítica en productos clear.

Errores típicos:

No definir si la bebida es clear o cloudy

Falta de filtración adecuada

Uso de tamices incorrectos

No medir el porcentaje de sólidos en suspensión

Solución: definir tipo de bebida + plan de filtración + test de estabilidad.

Dulzor mal ajustado por cambios de pH

El dulzor percibido cambia con el pH.

Ejemplos:

La sucralosa es menos dulce a pH < 3,2

La fructosa cambia su nota aromática según acidez

Solución: ajustar dulzor solo tras definir el pH final.

Sorry, the comment form is closed at this time.